技術提案:廃食用油を高品質ディーゼル燃料に効率的に転換するための先進的触媒リサイクルプロセス 1.0 概要 本提案では、廃食用油を効率的かつ持続的に転換するための先進的な技術プロセスについて概説しています。廃エ...

技術提案:廃潤滑油を高品質ディーゼル燃料に転換する高度触媒リサイクルプロセス

本提案では、廃潤滑油(WEO)を高品質で仕様適合型のディーゼル燃料へと効率的かつ持続可能に転換する先進技術プロセスについて述べています。焼却や違法投棄などの従来のWEO処分方法は、環境への重大な危害をもたらします。弊社独自の統合触媒分解・水素仕上げ(ICCH)プロセスは、経済的にも実行可能で環境にも責任ある画期的な代替法を提供します。本文書では、このコア技術と、従来の熱分解や単蒸留法に対する明確な優位性について焦点を当てています。

廃エンジンオイルは、金属、添加剤、酸化生成物、水、および沈殿物に汚染された複雑な炭化水素混合物です。これを単純にベースオイルへと再精製することはエネルギーを大量に消費します。当社の技術は、廃エンジンオイル(WEO)に含まれる大きな炭化水素鎖および分子を、軽く価値のある軽油範囲の生成物へと分解し、同時に汚染物質を効果的に除去するよう特別に設計されています。

当社のICCHプロセスは、3つの重要な段階で構成されています:

プロセス:投入されたWEOはまず沈降および遠心分離にかけられ、固体粒子および遊離水を除去します。その後、真空脱水システムにより乳化水および軽質燃料を除去します。

利点:この工程により、後続工程での触媒の毒となる成分を防ぎ、主反応フェーズにおけるエネルギー消費を最小限に抑えることができます。

プロセス:前処理された油は、正確に制御された熱分解反応装置へ供給され、燃焼を避けるため酸素のない環境で加熱されます。このプロセスの主な特徴は、反応器内に独自の異種固体酸触媒を導入している点です。

反応:この触媒は、長鎖炭化水素(C20〜C50)の分解および複雑な芳香族構造や汚染物質を中留分炭化水素(C10〜C20)に分解する反応を選択的に促進し、ディーゼル油の収率を大幅に増加させます。

利点(触媒効率):

反応温度の低下:この触媒により、通常の熱的熱分解で必要な450°C以上から320〜380°Cへと分解反応に必要な温度を低下させることができ、エネルギー消費を大幅に削減します。

選択性の向上:この触媒は、ディーゼル油範囲の生成物を得る反応を好むため、収率を最大化し、不要な軽質ガス(C1〜C4)および重質残渣の生成を最小限に抑えることができます。

汚染物質の分解:触媒は硫黄および窒素化合物の分解を積極的に補助し、次の工程での除去を容易にします。

プロセス:クラッキング反応器からの気化生成物は直ちに液体へと凝縮されます。このままのディーゼルは、水素および選択的加水素処理触媒(例:Co-Mo/Al₂O₃)の存在下で、中程度の圧力および温度条件下にある固定床式水素仕上げ反応器で高品位化されます。

主要反応:

加水素脱硫(HDS):硫黄化合物の除去。

加水素脱窒素(HDN):窒素化合物の除去。

加水素脱酸素(HDO):酸素含有化合物の除去。

飽和:不安定性の原因となるオレフィンを安定なパラフィンへと転換。

利点(製品品質):この工程は、安定的で明確かつ仕様に適合した燃料を実現するために不可欠な段階です。単純な熱分解ディーゼルの主な欠点である、色が濃く、不安定で、硫黄含有量が高いという問題を直接的に解消します。最終製品は分留処理され、高品質なディーゼルと少量のナフサ(ガソリン)に分離されます。

当社のICCHプロセスは、既存技術と比較して圧倒的な利点を示しています:

反応メカニズム | 純粋熱分解 触媒分解

温度(>450°C) | **中程度(320〜380°C)

エネルギー消費 非常に高い 低く(最大30%削減)

ディーゼル収率65〜75% >85%

製品品質 濃色、不安定、高硫黄、後処理が必要 明瞭、安定、低硫黄、ディーゼル仕様を満たす

環境への影響 エネルギー使用による高い温室効果ガス排出、有害廃棄物 | 低い炭素排出量、廃棄物が最小限

運転コスト 高い(エネルギー、後処理) | **競争力があり最適化

セタン価:45以上(良好な着火性を保証)

硫黄含有量:10ppm未満(超低硫黄ディーゼル)

安定性:保存中に酸化や劣化に対して高い耐性があります。

色:明るく透明で、市販のディーゼルに匹敵します。

廃棄物削減:有害廃棄物を埋立地から排除し、違法投棄を防ぎます。

循環経済:廃棄物から貴重な燃料を生成し、原油の新規採掘の必要性を減少させます。

排出削減:このプロセス自体がエネルギー効率に優れており、最終的な低硫黄燃料はクリーンに燃焼するため、使用段階でのSOxおよびNOx排出量を削減します。

高収率:ディーゼル生産量を最大化することで、プロジェクトの経済性と投資収益率(ROI)を直接的に向上させます。

ユーティリティコスト削減:運転温度の低下は、燃料またはエネルギー投入コストの削減に直結します。

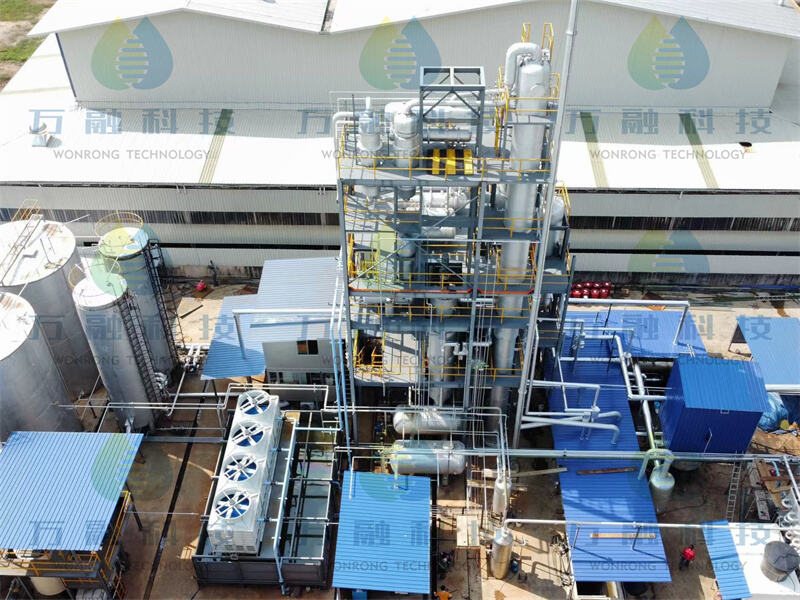

モジュール設計:プラントはモジュール単位で設計可能であり、小規模(5トン/日)から大規模(50トン/日以上)までのスケーラビリティに対応し、市場のニーズに応じた運用が可能です。

提案された統合触媒分解および水素仕上げ(ICCH)技術は、単なるリサイクルプロセスではなく、高度な燃料製造プラットフォームです。廃潤滑油という環境負荷となる廃棄物を、高付加価値で仕様適合性の高いディーゼル燃料へと効果的に転換します。その主要な技術的利点である、触媒効率の高さ、大幅なエネルギー需要の削減、優れた製品品質、そして確かな環境上の利益により、このソリューションは持続可能かつ収益性の高い廃油管理のための最適な選択肢として位置づけられています。

特定の要件に応じて、詳細な実現可能性調査および商業提案を提供する準備ができています。