Đề xuất Kỹ thuật: Quy trình Tái chế Xúc tác Tiên tiến nhằm Chuyển đổi Dầu Nhớt Thải thành Diesel Chất lượng Cao 1.0 Tóm tắt Điều hành Đề xuất này trình bày một quy trình công nghệ tiên tiến để chuyển đổi hiệu quả và bền vững Dầu Nhớt Thải thành nhiên liệu diesel chất lượng cao. Quy trình được đề xuất dựa trên công nghệ xúc tác cải tiến, cho phép tái chế dầu nhớt thải mà trước đây được xem là chất thải khó xử lý. Giải pháp này không chỉ giúp giảm thiểu ô nhiễm môi trường mà còn tạo ra nguồn nhiên liệu tái tạo có giá trị kinh tế cao. Mục tiêu của dự án là thiết lập một nhà máy thí điểm với công suất xử lý 10.000 tấn dầu nhớt thải mỗi năm, làm cơ sở để nhân rộng quy mô thương mại trong tương lai.

Giải Pháp Kỹ Thuật: Quy Trình Tái Chế Xúc Tác Tiên Tiến Để Chuyển Hóa Dầu Nhớt Thải Thành Nhiên Liệu Diesel Chất Lượng Cao

Đề xuất này trình bày một quy trình công nghệ tiên tiến nhằm chuyển hóa hiệu quả và bền vững Dầu Nhớt Thải (WEO) thành nhiên liệu diesel chất lượng cao, đáp ứng các tiêu chuẩn kỹ thuật. Các phương pháp truyền thống xử lý WEO như đốt cháy hoặc đổ bỏ bất hợp pháp gây ra những mối nguy hiểm môi trường nghiêm trọng. Quy trình độc quyền của chúng tôi mang tên Phân Hủy Xúc Tác Tích Hợp và Hoàn Thiện Bằng Hydro (ICCH) đại diện cho một bước đột phá, mang lại giải pháp vượt trội, hiệu quả về mặt kinh tế và có trách nhiệm với môi trường. Tài liệu này tập trung vào công nghệ cốt lõi và những lợi thế nổi bật của nó so với các phương pháp thông thường như nhiệt phân hoặc chưng cất đơn giản.

Dầu nhờn thải là hỗn hợp hydrocarbon phức tạp bị nhiễm bẩn bởi kim loại, phụ gia, sản phẩm oxy hóa, nước và cặn bã. Việc tái chế đơn giản để sản xuất lại dầu gốc đòi hỏi nhiều năng lượng. Công nghệ của chúng tôi được thiết kế đặc biệt để phá vỡ các chuỗi hydrocarbon dài và phân tử có trong dầu nhờn thải thành các sản phẩm diesel nhẹ, có giá trị đồng thời loại bỏ hiệu quả các chất nhiễm bẩn.

Quy trình ICCH của chúng tôi gồm ba giai đoạn chính:

Quy trình: Dầu nhờn thải đầu vào trước tiên được xử lý lắng đọng và ly tâm để loại bỏ các hạt rắn và nước tự do. Sau đó, hệ thống khử nước chân không sẽ loại bỏ nước nhũ hóa và nhiên liệu nhẹ.

Lợi thế: Bước này ngăn ngừa hiện tượng đầu độc chất xúc tác ở các giai đoạn tiếp theo và giảm thiểu tiêu thụ năng lượng trong giai đoạn phản ứng chính.

Quy trình: Dầu đã qua xử lý được đưa vào phản ứng pyrolysis có kiểm soát chính xác, được đun nóng trong môi trường không có oxy để tránh xảy ra cháy. Điểm khác biệt chính là việc bổ sung chất xúc tác axit rắn dị thể độc quyền bên trong buồng phản ứng.

Phản ứng: Chất xúc tác này chọn lọc thúc đẩy quá trình cắt mạch các hydrocarbon mạch dài (C20-C50) và phân hủy các cấu trúc thơm phức tạp cũng như chất gây ô nhiễm thành các hydrocarbon thuộc phân đoạn trung bình (C10-C20), làm tăng đáng kể năng suất diesel.

Ưu điểm (Hiệu suất xúc tác):

Nhiệt độ phản ứng thấp hơn: Chất xúc tác làm giảm nhiệt độ cắt mạch cần thiết từ >450°C (trong phương pháp pyrolysis nhiệt thông thường) xuống còn 320-380°C, giảm đáng kể mức tiêu thụ năng lượng.

Chọn lọc cao hơn: Chất xúc tác thúc đẩy các phản ứng tạo ra sản phẩm thuộc phân đoạn diesel, tối đa hóa năng suất và giảm thiểu tối đa lượng khí nhẹ không mong muốn (C1-C4) và cặn nặng.

Phá vỡ các chất ô nhiễm: Chất xúc tác chủ động hỗ trợ phân hủy các hợp chất lưu huỳnh và nitơ, giúp chúng dễ dàng loại bỏ hơn ở giai đoạn tiếp theo.

Quy trình: Các sản phẩm đã hóa hơi từ phản ứng phân hủy ngay lập tức được ngưng tụ thành chất lỏng. Nhiên liệu diesel thô này sau đó được nâng cấp trong một reactor hoàn thiện hiđro kiểu lớp cố định ở điều kiện áp suất và nhiệt độ vừa phải với sự hiện diện của hydro và một chất xúc tác xử lý chọn lọc (ví dụ: Co-Mo/Al₂O₃).

Phản ứng chính:

Khử lưu huỳnh bằng hiđro (HDS): Loại bỏ các hợp chất lưu huỳnh.

Khử nitơ bằng hiđro (HDN): Loại bỏ các hợp chất nitơ.

Khử oxy bằng hiđro (HDO): Loại bỏ các hợp chất chứa oxy.

Bão hòa: Chuyển hóa các olefin (gây mất ổn định) thành paraffin ổn định.

Ưu điểm (Chất lượng sản phẩm): Bước này đóng vai trò then chốt để tạo ra nhiên liệu ổn định, trong và đạt tiêu chuẩn kỹ thuật. Nó khắc phục trực tiếp những nhược điểm chính của dầu diesel từ quá trình pyrolysis đơn giản, vốn có màu sẫm, không ổn định và hàm lượng lưu huỳnh cao. Sản phẩm cuối cùng được chưng cất phân đoạn để tách diesel chất lượng cao khỏi một lượng nhỏ phân đoạn naphta (xăng).

Quy trình ICCH của chúng tôi thể hiện những ưu thế vượt trội so với các công nghệ hiện có:

Cơ chế Phản ứng | Cracking nhiệt thuần túy Cracking có xúc tác

Nhiệt độ (>450°C) | **Mức độ trung bình (320-380°C)

Tiêu hao năng lượng Rất cao Thấp (giảm đến 30%)

Hiệu suất Diesel65-75% >85%

Chất lượng sản phẩm Màu sẫm, không ổn định, hàm lượng lưu huỳnh cao, cần xử lý hậu kỳ phức tạp Sáng màu, ổn định, hàm lượng lưu huỳnh thấp, đáp ứng tiêu chuẩn kỹ thuật diesel

Tác động môi trường Lượng phát thải khí nhà kính cao do tiêu thụ năng lượng; phát sinh chất thải nguy hại | Dấu chân carbon thấp hơn; lượng chất thải tối thiểu

Chi phí vận hành Cao (năng lượng, xử lý hậu kỳ) | **Cạnh tranh và được tối ưu hóa

Chỉ Số Cetane: >45 (đảm bảo chất lượng bắt lửa tốt)

Hàm Lượng Lưu Huỳnh: <10 ppm (diesel siêu thấp lưu huỳnh)

Độ Ổn Định: Khả năng chống oxy hóa và phân hủy cao trong quá trình lưu trữ.

Màu Sắc: Trong và sáng, tương đương với diesel thương mại.

Giảm Chất Thải: Hạn chế chất thải nguy hại khỏi các bãi chôn lấp và ngăn chặn việc đổ trộm chất thải.

Nền Kinh Tế Tuần Hoàn: Tạo ra nhiên liệu giá trị từ chất thải, làm giảm nhu cầu khai thác dầu thô nguyên khai.

Phát Thải Thấp Hơn: Bản thân quy trình sản xuất tiết kiệm năng lượng, và nhiên liệu thành phẩm có hàm lượng lưu huỳnh thấp cháy sạch hơn, làm giảm phát thải SOx và NOx từ quá trình sử dụng cuối.

Hiệu suất Cao: Tối đa hóa sản lượng diesel trực tiếp cải thiện hiệu quả kinh tế và ROI của dự án.

Giảm Chi phí Dịch vụ: Nhiệt độ vận hành thấp hơn giúp giảm trực tiếp chi phí nhiên liệu hoặc năng lượng đầu vào.

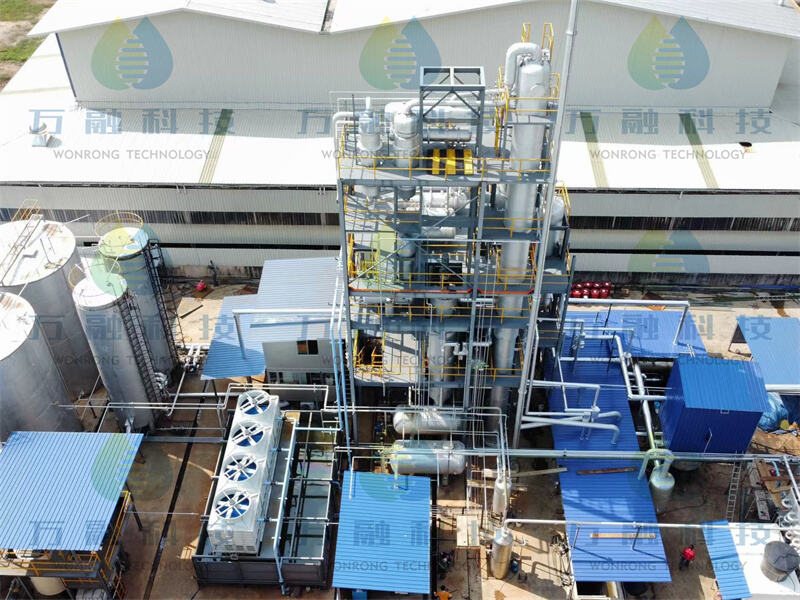

Thiết kế Mô-đun: Nhà máy có thể được thiết kế thành các đơn vị mô-đun, cho phép mở rộng quy mô từ quy mô nhỏ (5 tấn/ngày) đến quy mô lớn (50+ tấn/ngày) để phù hợp với nhu cầu thị trường.

Công nghệ Cracking Xúc tác Tích hợp và Hoàn thiện Hidro (ICCH) được đề xuất không chỉ đơn thuần là một quy trình tái chế mà còn là một nền tảng sản xuất nhiên liệu tiên tiến. Công nghệ này chuyển đổi thành công gánh nặng môi trường của dầu động cơ thải thành nhiên liệu diesel chất lượng cao đạt tiêu chuẩn kỹ thuật. Những ưu điểm công nghệ cốt lõi—hiệu suất xúc tác cao, nhu cầu năng lượng thấp hơn đáng kể, chất lượng sản phẩm vượt trội, và lợi ích môi trường đáng kể—giúp giải pháp này trở thành lựa chọn hàng đầu cho quản lý dầu thải bền vững và sinh lời.

Chúng tôi sẵn sàng cung cấp một nghiên cứu khả thi chi tiết và báo giá thương mại được cá nhân hóa theo yêu cầu cụ thể của bạn.