Technisches Angebot: Fortgeschrittenes katalytisches Recyclingverfahren zur Umwandlung von gebrauchtem Motorenöl in hochwertigen Diesel 1.0 Zusammenfassung Dieses Angebot beschreibt ein fortschrittliches technologisches Verfahren für die effiziente und nachhaltige Umwandlung von Abfall-Motorenöl in hochwertigen Diesel. Das Verfahren nutzt moderne Katalyse- und Raffinationsmethoden, um aus verbrauchtem Motoröl eine qualitativ hochwertige Dieselkraftstoffalternative zu erzeugen. Ziel ist es, eine umweltfreundliche Lösung zur Abfallbehandlung bereitzustellen, gleichzeitig fossile Brennstoffe einzusparen und die Kreislaufwirtschaft zu fördern.

Technisches Angebot: Fortgeschrittenes katalytisches Recyclingverfahren zur Umwandlung von gebrauchtem Motorenöl in hochwertigen Diesel

Dieses Angebot beschreibt ein fortschrittliches technologisches Verfahren zur effizienten und nachhaltigen Umwandlung von gebrauchtem Motorenöl (WEO) in hochwertigen, spezifikationskonformen Dieselkraftstoff. Herkömmliche Methoden zur Entsorgung von WEO, wie Verbrennen oder illegales Abkippen, stellen erhebliche Umweltgefahren dar. Unser eigenes integriertes katalytisches Cracken und Hydrofinishing (ICCH)-Verfahren stellt eine paradigmatische Veränderung dar und bietet eine überlegene, wirtschaftlich tragfähige und umweltverträgliche Lösung. Dieses Dokument konzentriert sich auf die Kern-Technologie und ihre klaren Vorteile gegenüber konventionellen Pyrolyse- oder einfachen Destillationsmethoden.

Abgebrannte Motorenöle sind komplexe Kohlenwasserstoffgemische, die mit Metallen, Additiven, Oxidationsprodukten, Wasser und Sedimenten kontaminiert sind. Die einfache Rückverarbeitung zu Basisöl ist energieintensiv. Unsere Technologie wurde speziell entwickelt, um die langen Kohlenwasserstoffketten und Moleküle in abgebrannten Motorenölen in leichtere, wertvolle Diesel-Fraktionen abzubauen und dabei Verunreinigungen effektiv zu entfernen.

Unser ICCH-Prozess besteht aus drei wesentlichen Stufen:

Prozess: Das einströmende abgebrannte Motorenöl wird zunächst einer Absetz- und Zentrifugierphase unterzogen, um feste Partikel und freies Wasser zu entfernen. Anschließend entfernt ein Vakuum-Entwässerungssystem emulgiertes Wasser und leichte Kraftstoffe.

Vorteil: Dieser Schritt verhindert eine Katalysatorvergiftung in den nachfolgenden Stufen und minimiert den Energieverbrauch während der Hauptreaktionsphase.

Prozess: Das vorbehandelte Öl wird in einen präzise gesteuerten Pyrolyse-Reaktor eingebracht und in einer sauerstofffreien Umgebung erhitzt, um eine Verbrennung zu vermeiden. Die entscheidende Besonderheit ist die Zugabe eines proprietären heterogenen festen Säurekatalysators innerhalb des Reaktors.

Reaktion: Der Katalysator fördert selektiv die Spaltung von langkettigen Kohlenwasserstoffen (C20-C50) sowie den Abbau komplexer aromatischer Strukturen und Schadstoffe zu mittleren Destillaten (C10-C20), wodurch die Dieselausbeute deutlich erhöht wird.

Vorteil (Katalytische Effizienz):

Niedrigere Reaktionstemperatur: Der Katalysator senkt die erforderliche Spalttemperatur von >450 °C (konventionelle thermische Pyrolyse) auf 320–380 °C, wodurch der Energieverbrauch drastisch reduziert wird.

Höhere Selektivität: Der Katalysator begünstigt Reaktionen, die Dieselprodukte erzeugen, und maximiert so die Ausbeute, während unerwünschte Leichtgase (C1–C4) und schwere Rückstände minimiert werden.

Zersetzung von Schadstoffen: Der Katalysator unterstützt aktiv die Zerlegung von Schwefel- und Stickstoffverbindungen, wodurch diese im nächsten Schritt leichter entfernt werden können.

Prozess: Die gasförmigen Produkte aus dem Crackreaktor werden unmittelbar kondensiert und in eine Flüssigkeit umgewandelt. Dieser Rohdiesel wird anschließend in einem Festbett-Hydrierreaktor unter moderatem Druck und Temperatur mithilfe von Wasserstoff und einem selektiven Hydrierkatalysator (z. B. Co-Mo/Al₂O₃) aufgearbeitet.

Hauptreaktionen:

Hydrodesulfurierung (HDS): Entfernung von Schwefelverbindungen.

Hydrodenitrogenierung (HDN): Entfernung von Stickstoffverbindungen.

Hydrodeoxygenierung (HDO): Entfernung von sauerstoffhaltigen Verbindungen.

Sättigung: Umwandlung von Olefinen (die Instabilität verursachen) in stabile Paraffine.

Vorteil (Produktqualität): Dieser Schritt ist entscheidend, um einen stabilen, klaren und spezifikationskonformen Kraftstoff zu gewinnen. Er behebt direkt die Hauptschwächen einfacher Pyrolysediesel, die dunkel, instabil und schwefelreich sind. Das Endprodukt wird fraktioniert, um den hochwertigen Diesel von einem kleinen Anteil Naphtha (Benzin) zu trennen.

Unser ICCH-Verfahren weist gegenüber bestehenden Technologien klare Vorteile auf:

Reaktionsmechanismus | Reiner thermischer Crackmechanismus | Katalytischer Crackmechanismus

Temperatur (>450°C) | **Mäßig (320-380°C)

Energieverbrauch | Sehr hoch | Gering (bis zu 30% Reduktion)

Diesel-Ausbeute 65-75% | >85%

Produktqualität | Dunkel, instabil, schwefelreich, erfordert umfangreiche Nachbehandlung | Klar, stabil, schwefelarm, entspricht Diesel-Spezifikationen

Umweltverträglichkeit | Hohe Treibhausgasemissionen durch Energieverbrauch; gefährlicher Abfall | Geringerer CO2-Fußabdruck; minimaler Abfall

Betriebskosten | Hoch (Energie, Nachbehandlung) | **Wettbewerbsfähig und optimiert

Cetan-Zahl: >45 (gewährleistet eine gute Zündqualität)

Schwefelgehalt: <10 ppm (ultratiefes Schwefeldiesel)

Stabilität: Hohe Widerstandsfähigkeit gegen Oxidation und Abbau während der Lagerung.

Farbe: Klar und hell, vergleichbar mit handelsüblichem Diesel.

Abfallreduzierung: Leitet schädlichen Abfall von Deponien ab und verhindert illegale Entsorgung.

Kreislaufwirtschaft: Erzeugt wertvollen Kraftstoff aus Abfall und reduziert so den Bedarf an Rohölförderung.

Geringere Emissionen: Der Prozess selbst ist energieeffizient, und der Endkraftstoff mit niedrigem Schwefelgehalt verbrennt sauberer, wodurch SOx- und NOx-Emissionen in der Anwendung reduziert werden.

Hoher Ertrag: Die Maximierung der Dieselproduktion verbessert direkt die Projektökonomie und die Rendite.

Geringere Energiekosten: Niedrigere Betriebstemperaturen führen direkt zu reduzierten Kraftstoff- oder Energiekosten.

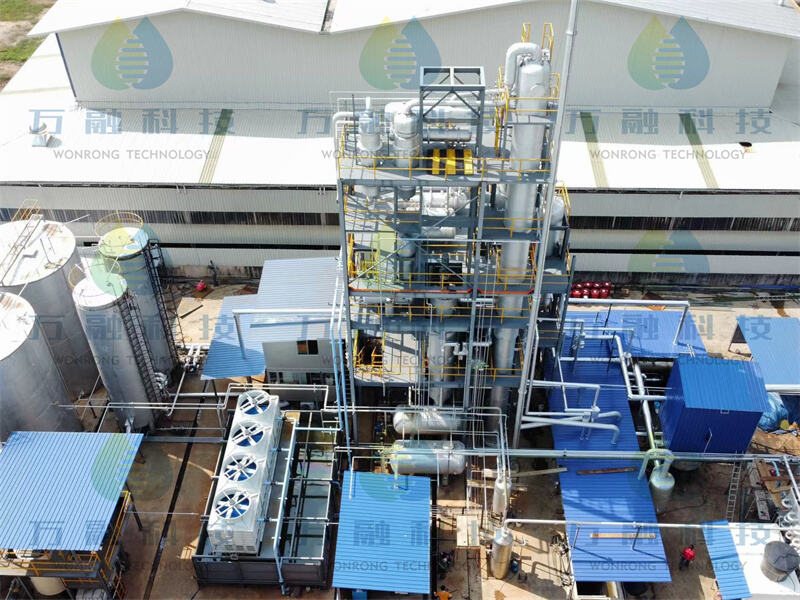

Modulares Design: Die Anlage kann in modularen Einheiten konzipiert werden, wodurch eine Skalierung von kleineren (5 Tonnen/Tag) bis hin zu großen Anlagen (50+ Tonnen/Tag) ermöglicht wird, um den Marktanforderungen gerecht zu werden.

Die vorgeschlagene integrierte katalytische Crack- und Hydrofinish-Technologie (ICCH) ist nicht nur ein Recyclingprozess, sondern eine fortschrittliche Plattform zur Kraftstoffherstellung. Sie wandelt erfolgreich die Umweltbelastung von Abfallmotoröl in einen hochwertigen, spezifikationsgerechten Dieselkraftstoff um. Die zentralen technologischen Vorteile – katalytische Effizienz, deutlich geringerer Energiebedarf, überlegene Produktqualität und robuste Umweltvorteile – positionieren diese Lösung als führende Option für nachhaltiges und profitables Abfallölmanagement.

Wir sind bereit, eine detaillierte Machbarkeitsstudie sowie ein maßgeschneidertes kommerzielles Angebot gemäß Ihren spezifischen Anforderungen bereitzustellen.