Teknik Teklif: Atık Motor Yağını Yüksek Kaliteli Dizel 1.0'e Dönüştürmek için İleri Katalitik Geri Dönüşüm Süreci. Özet Bu teklif, atık motor yağını verimli ve sürdürülebilir bir şekilde dönüştürmek için ileri teknoloji bir süreci tanımlamaktadır.

Teknik Teklif: Atık Motor Yağını Yüksek Kaliteli Dizel Yakıta Dönüştürmek için İleri Katalitik Geri Kazanım Süreci

Bu teklif, atık motor yağını (WEO) verimli ve sürdürülebilir şekilde yüksek kaliteli, spesifikasyona uygun dizel yakıtına dönüştürmek için ileri teknoloji bir süreci anlatmaktadır. Atık motor yağının geleneksel bertaraf yöntemleri, örneğin yakma veya yasadışı dökme, ciddi çevresel tehlikeler oluşturmaktadır. Mülkiyetimizde bulunan Entegre Katalitik Kraking ve Hidrofinişleme (ICCH) süreci, klasik piroliz veya basit damıtma yöntemlerine kıyasla daha üstün, ekonomik olarak uygulanabilir ve çevresel olarak sorumlu bir çözüm sunarak bir devrim niteliği taşımaktadır. Bu belge, temel teknolojiyi ve geleneksel yöntemlere göre olan üstünlüklerini detaylı olarak ele almaktadır.

Atık motor yağı, metaller, katkı maddeleri, oksidasyon ürünleri, su ve tortularla kontamine olmuş karmaşık bir hidrokarbon karışımdır. Basitçe atık yağı tekrar rafine ederek baz yağ elde etmek enerji açısından verimsizdir. Geliştirdiğimiz teknoloji, atık motor yağındaki büyük hidrokarbon zincirlerini ve molekülleri parçalayarak daha hafif ve değerli dizel ürün aralığına uygun ürünleri üretmekle kalmakta, aynı zamanda kontaminasyonları da etkili bir şekilde uzaklaştırmaktadır.

ICCH sürecimiz üç temel aşamadan oluşmaktadır:

Süreç: Gelen atık motor yağı ilk olarak çöktürme ve santrifüj işlemine tabi tutularak partikül maddeler ve serbest su uzaklaştırılır. Daha sonra, vakumla kurutma sistemi sayesinde emülsiyon halindeki su ve hafif yakıtlar uzaklaştırılır.

Avantaj: Bu adım, sonraki aşamalarda katalizör zehirlenmesini önler ve ana reaksiyon aşamasında enerji tüketimini azaltır.

Proses: Önceden işlenen yağ, yakıt oluşturmak için oksijensiz bir ortamda ısıtılan ve yakma işlemini önleyen hassas bir piroliz reaktörüne beslenir. Temel fark, reaktöre özel bir heterojen katı asit katalizörün entegre edilmesidir.

Reaksiyon: Katalizör, uzun zincirli hidrokarbonların (C20-C50) kırılmasını ve kompleks aromatik yapıların ve kirleticilerin orta damıtma aralığı hidrokarbonlarına (C10-C20) dönüşmesini teşvik ederek dizel verimini önemli ölçüde artırır.

Avantaj (Katalitik Verimlilik):

Daha Düşük Reaksiyon Sıcaklığı: Katalizör, geleneksel termal pirolizde >450°C olan kırılma sıcaklığının 320-380°C'ye düşmesini sağlar ve enerji tüketimini ciddi şekilde azaltır.

Daha Yüksek Seçicilik: Katalizör, dizel aralığı ürünlerinin oluşumuna yönelik reaksiyonları tercih ederek verimi maksimize eder ve istenmeyen hafif gazların (C1-C4) ve ağır kalıntıların oluşumunu en aza indirger.

Kirliliklerin Ayrıştırılması: Katalizör, kükürt ve azot bileşiklerinin parçalanmasına aktif olarak yardımcı olur ve bir sonraki aşamada uzaklaştırılmalarını kolaylaştırır.

Proses: Kraking reaktöründen buharlaşmış ürünler hemen sıvıya dönüştürülür. Bu ham dizel, orta derecede basınç ve sıcaklık altında, hidrojen ve seçici hidrodesülfürizasyon katalizörünün (örneğin, Co-Mo/Al₂O₃) bulunduğu bir sabit yatak hidrofinişleme reaktöründe rafine edilir.

Temel Reaksiyonlar:

Hidrodesülfürizasyon (HDS): Kükürt bileşiklerinin uzaklaştırılması.

Hidrodenitrojenasyon (HDN): Azot bileşiklerinin uzaklaştırılması.

Hidrodeoksijenasyon (HDO): Oksijenli bileşiklerin uzaklaştırılması.

Doymuş hale getirme: Kararsızlığa neden olan olefinlerin, stabil parafinlere dönüştürülmesi.

Avantaj (Ürün Kalitesi): Bu adım, dengeli, berrak ve spesifikasyona uygun bir yakıt elde etmek için kritik öneme sahiptir. Basit piroliz dizelinin sahip olduğu temel eksiklikler olan koyu renkli, dengesiz ve kükürt oranı yüksek olma özelliği doğrudan giderilir. Elde edilen son ürün, yüksek kaliteli dizeli nafta (benzin) miktarının küçük bir kısmından ayrıştırarak fraksiyonlanır.

ICCH sürecimiz, mevcut teknolojilere karşı belirgin üstünlükler göstermektedir:

Reaksiyon Mekanizması | Saf Termal Cracking | Katalitik Cracking

Sıcaklık (>450°C) | Orta (320-380°C)

Enerji Tüketimi Çok Yüksek | Düşük (yaklaşık %30 oranında azalma)

Dizel Verimi %65-75 | %85'ten fazla

Ürün Kalitesi Koyu, dengesiz, yüksek kükürtlü, kapsamlı post-tedavi gerektiren Berrak, dengeli, düşük kükürtlü, dizel standartlarını karşılayan

Çevresel Etki Enerji kullanımından kaynaklanan yüksek sera gazı emisyonları; tehlikeli atık | Daha düşük karbon ayak izi; minimum atık

İşletme Maliyeti Yüksek (enerji, post-tedavi) | Rekabetçi ve optimize edilmiş

Setan Sayısı: >45 (iyi tutuşma kalitesini garanti altına alır)

Kükürt İçeriği: <10 ppm (aşırı düşük kükürtlü diesel)

Stabilite: Depolama sırasında oksidasyona ve bozunmaya karşı yüksek direnç.

Renk: Ticari diesel ile kıyaslanabilir şekilde açık ve parlak.

Atık Azaltımı: Zararlı atıkların çöplüklere gönderilmesini ve izinsiz atılmasını önler.

Dairesel Ekonomi: Atıktan değerli yakıt üretir, ham petrol çıkarımına olan ihtiyacı azaltır.

Düşük Emisyon: Bu süreç enerji verimli olup, elde edilen düşük kükürtlü yakıt daha temiz yanar ve son kullanım sırasında SOx ve NOx emisyonlarını azaltır.

Yüksek Verim: Dizel yakıt üretiminin artırılması doğrudan proje ekonomisini ve yatırım getirisini iyileştirir.

Düşük Enerji Maliyeti: Daha düşük çalışma sıcaklıkları, yakıt veya enerji girdisi maliyetlerinin azalmasına doğrudan katkı sağlar.

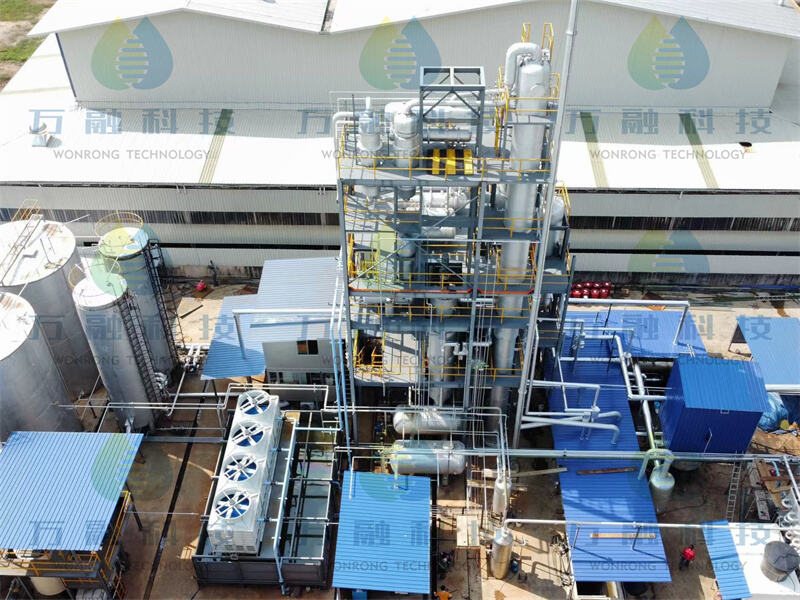

Modüler Tasarım: Tesis modüler birimler halinde tasarlanabilir ve pazar ihtiyaçlarına göre küçük ölçekli (5 ton/gün) ile büyük ölçekli (50+ ton/gün) işletmelere kadar genişleyebilir.

Önerilen Entegre Katalitik Kraking ve Hidrofiniş (ICCH) teknolojisi sadece bir geri dönüşüm süreci değil, aynı zamanda gelişmiş bir yakıt üretim platformudur. Bu süreç, atık motor yağından kaynaklanan çevresel yükümlülüğü yüksek değerli, standartlara uygun dizel yakıta dönüştürür. Temel teknolojik avantajlar—katalitik verimlilik, önemli ölçüde daha düşük enerji talebi, üstün ürün kalitesi ve güçlü çevresel faydalar—ile bu çözüm, sürdürülebilir ve kârlı atık yağ yönetimi için öncü tercih haline gelmektedir.

Belirli ihtiyaçlarınıza uygun olarak detaylı bir uygunluk çalışması ve ticari teklif sunmaya hazırız.