ข้อเสนอทางเทคนิค: กระบวนการรีไซเคิลเชิงเร่งปฏิกิริยาขั้นสูงเพื่อแปลงน้ำมันเครื่องใช้แล้วให้กลายเป็นดีเซลคุณภาพสูง 1.0 บทสรุปผู้บริหาร ข้อเสนอนี้ได้อธิบายถึงกระบวนการเทคโนโลยีขั้นสูงสำหรับการแปลงน้ำมันเครื่องใช้แล้วให้กลายเป็นเชื้อเพลิงอย่างมีประสิทธิภาพและยั่งยืน

ข้อเสนอทางเทคนิค: กระบวนการรีไซเคิลเชิงเร่งปฏิกิริยาขั้นสูงเพื่อแปลงน้ำมันเครื่องใช้แล้วเป็นดีเซลคุณภาพสูง

ข้อเสนอนี้ได้อธิบายถึงกระบวนการทางเทคโนโลยีขั้นสูงสำหรับการแปลงน้ำมันเครื่องใช้แล้ว (WEO) ให้เป็นเชื้อเพลิงดีเซลคุณภาพสูงที่เป็นไปตามมาตรฐานอย่างมีประสิทธิภาพและยั่งยืน วิธีการกำจัด WEO แบบดั้งเดิม เช่น การเผาทำลายหรือทิ้งที่ผิดกฎหมาย สร้างความเสี่ยงต่อสิ่งแวดล้อมอย่างรุนแรง กระบวนการของเราที่เป็นกรรมสิทธิ์เฉพาะ ซึ่งเป็นกระบวนการแตกตัวด้วยตัวเร่งปฏิกิริยาและปรับปรุงคุณภาพด้วยไฮโดร (ICCH) นั้น ถือเป็นการเปลี่ยนแปลงเชิงปฏิวัติ ที่นำเสนอทางเลือกที่เหนือกว่า มีความคุ้มค่าทางเศรษฐกิจ และรับผิดชอบต่อสิ่งแวดล้อม เอกสารนี้เน้นที่เทคโนโลยีหลักและข้อได้เปรียบที่ชัดเจนเมื่อเทียบกับวิธีการเผาไหม้แบบไพโรไลซิสหรือการกลั่นแบบธรรมดา

น้ำมันเครื่องใช้แล้วเป็นสารผสมของไฮโดรคาร์บอนที่มีความซับซ้อน ปนเปื้อนด้วยโลหะ สารเติมแต่ง ผลิตภัณฑ์จากการออกซิเดชัน น้ำ และตะกอน การกลั่นใหม่เพื่อผลิตเป็นน้ำมันพื้นฐานเพียงอย่างเดียวนั้นใช้พลังงานสูง เทคโนโลยีของเราได้รับการออกแบบมาโดยเฉพาะเพื่อแยกสายโซ่และโมเลกุลของไฮโดรคาร์บอนขนาดใหญ่ในน้ำมันเครื่องใช้แล้วให้กลายเป็นผลิตภัณฑ์ดีเซลที่มีคุณค่ามากขึ้น ในขณะเดียวกันก็กำจัดสิ่งปนเปื้อนออกไปอย่างมีประสิทธิภาพ

กระบวนการ ICCH ของเราประกอบด้วยสามขั้นตอนสำคัญ ได้แก่

ขั้นตอนการปฏิบัติ: น้ำมันเครื่องใช้แล้วที่เข้ามาจะถูกนำไปผ่านกระบวนการตกตะกอนและเหวี่ยงหนีศูนย์กลางก่อน เพื่อกำจัดอนุภาคแข็งและน้ำอิสระ จากนั้นระบบกำจัดน้ำแบบสุญญากาศจะกำจัดน้ำที่อยู่ในรูปอิมัลชันและเชื้อเพลิงเบา

ข้อได้เปรียบ: ขั้นตอนนี้ช่วยป้องกันการเป็นพิษต่อตัวเร่งปฏิกิริยาในขั้นตอนต่อไป และลดการใช้พลังงานในช่วงปฏิกิริยาหลัก

กระบวนการ: น้ำมันที่ผ่านการเตรียมตัวก่อนนำไปใช้จะถูกป้อนเข้าไปในเครื่องปฏิกรณ์ไพโรไลซีสที่ควบคุมอย่างแม่นยำ และให้ความร้อนในสภาพแวดล้อมที่ปราศจากออกซิเจนเพื่อป้องกันการเผาไหม้ จุดที่ทำให้แตกต่างคือการนำตัวเร่งปฏิกิริยาแบบกรดแข็งไม่เป็นเนื้อเดียวซึ่งเป็นกรรมสิทธิ์ของบริษัทเข้ามาใช้ภายในเครื่องปฏิกรณ์

ปฏิกิริยา: ตัวเร่งปฏิกิริยาช่วยส่งเสริมการแตกตัวของไฮโดรคาร์บอนสายยาว (C20-C50) และการย่อยสลายโครงสร้างอะโรมาติกและมลพิษที่ซับซ้อนให้กลายเป็นไฮโดรคาร์บอนในช่วงกลั่นกลาง (C10-C20) อย่างเลือกสรร ซึ่งช่วยเพิ่มผลผลิตดีเซลอย่างมีนัยสำคัญ

ข้อได้เปรียบ (ประสิทธิภาพของตัวเร่งปฏิกิริยา):

อุณหภูมิปฏิกิริยาต่ำกว่า: ตัวเร่งปฏิกิริยาช่วยลดอุณหภูมิที่จำเป็นสำหรับกระบวนการแตกตัวจาก >450°C (ไพโรไลซีสทางความร้อนแบบทั่วไป) ให้เหลือ 320-380°C ซึ่งช่วยลดการใช้พลังงานลงอย่างมาก

การเลือกจำเพาะสูงกว่า: ตัวเร่งปฏิกิริยาส่งเสริมปฏิกิริยาที่ให้ผลิตภัณฑ์ในช่วงของดีเซลเป็นหลัก ช่วยเพิ่มผลผลิตสูงสุด และลดการเกิดก๊าซเบา (C1-C4) และสารตกค้างหนักที่ไม่ต้องการ

การแตกตัวของสารมลพิษ: ตัวเร่งปฏิกิริยาช่วยในการสลายตัวของสารประกอบกำมะถันและไนโตรเจน ทำให้สามารถกำจัดได้ง่ายขึ้นในขั้นตอนต่อไป

กระบวนการทำงาน: ผลิตภัณฑ์ที่ถูกทำให้เป็นไอระเหยจากเครื่องปฏิกิริย cracking จะถูกควบแน่นให้กลายเป็นของเหลวทันที ดีเซลดิบชนิดนี้จะถูกพัฒนาคุณภาพต่อในเครื่องปฏิกิริย fixed-bed hydrofinishing ภายใต้ความดันและอุณหภูมิระดับปานกลาง โดยมีไฮโดรเจนและตัวเร่งปฏิกิริยา hydrotreating แบบเลือกจำเพาะ (เช่น Co-Mo/Al₂O₃) เป็นตัวช่วย

ปฏิกิริยาหลัก:

Hydrodesulfurization (HDS): การกำจัดสารประกอบกำมะถัน

Hydrodenitrogenation (HDN): การกำจัดสารประกอบไนโตรเจน

Hydrodeoxygenation (HDO): การกำจัดสารประกอบออกซิเจน

การอิ่มตัว: การเปลี่ยนสารประกอบโอเลฟิน (ซึ่งเป็นสาเหตุของความไม่เสถียร) ให้กลายเป็นพาราฟินที่มีเสถียรภาพ

ข้อได้เปรียบ (คุณภาพผลิตภัณฑ์): ขั้นตอนนี้มีความสำคัญอย่างยิ่งต่อการได้เชื้อเพลิงที่มีคุณภาพคงที่ ใส และเป็นไปตามมาตรฐาน โดยสามารถแก้ไขจุดอ่อนหลักของน้ำมันดีเซลที่ได้จากกระบวนการไพโรไลซิสแบบง่าย ซึ่งมีลักษณะสีเข้ม ไม่คงที่ และมีปริมาณกำมะถันสูง ผลิตภัณฑ์ขั้นสุดท้ายจะถูกแยกส่วนเพื่อแยกดีเซลคุณภาพสูงออกจากนาฟทา (เบนซิน) ในสัดส่วนเล็กน้อย

กระบวนการ ICCH ของเราแสดงให้เห็นถึงข้อได้เปรียบที่เด่นชัดเมื่อเทียบกับเทคโนโลยีที่มีอยู่ก่อนแล้ว:

กลไกปฏิกิริยา | การแตกตัวด้วยความร้อนแบบบริสุทธิ์ การแตกตัวแบบมีตัวเร่งปฏิกิริยา

อุณหภูมิ (>450°C) | ปานกลาง (320-380°C)

การใช้พลังงาน สูงมาก ต่ำ (ลดลงได้ถึง 30%)

ผลผลิตดีเซล 65-75% >85%

คุณภาพผลิตภัณฑ์ สีเข้ม ไม่คงที่ มีกำมะถันสูง ต้องทำ post-treatment อย่างเข้มข้น | ใส คงที่ มีกำมะถันต่ำ เป็นไปตามมาตรฐานของดีเซล

ผลกระทบต่อสิ่งแวดล้อม | การปล่อยก๊าซเรือนกระจกสูงจากพลังงานที่ใช้; ของเสียอันตราย | คาร์บอนฟุตพรินต์ต่ำกว่า; ของเสียเพียงเล็กน้อย

ต้นทุนการดำเนินงาน สูง (พลังงาน, post-treatment) | แข่งขันได้และเหมาะสม

เลขเซเทน (Cetane Number): >45 (รับประกันคุณภาพการจุดระเบิดที่ดี)

ปริมาณกำมะถัน (Sulfur Content): <10 ppm (ดีเซลกำมะถันต่ำมาก)

ความเสถียร (Stability): มีความต้านทานต่อการเกิดออกซิเดชันและการเสื่อมสภาพสูงในระหว่างการเก็บรักษา

สี (Color): ใสและสว่าง เทียบเท่ากับดีเซลเชิงพาณิชย์

การลดขยะ (Waste Reduction): ลดการทิ้งขยะอันตรายในหลุมฝังกลบ และป้องกันการทิ้งขยะอย่างผิดกฎหมาย

เศรษฐกิจหมุนเวียน (Circular Economy): ผลิตเชื้อเพลิงที่มีคุณค่าจากขยะ ลดความต้องการการขุดเจาะน้ำมันดิบใหม่

การปล่อยมลพิษต่ำลง (Lower Emissions): กระบวนการผลิตเองมีประสิทธิภาพในการใช้พลังงาน และเชื้อเพลิงปลายทางที่มีกำมะถันต่ำเผาไหม้สะอาด ลดการปล่อยก๊าซ SOx และ NOx จากการใช้งานขั้นสุดท้าย

ผลตอบแทนสูง: การเพิ่มผลผลิตดีเซลโดยตรงช่วยปรับปรุงเศรษฐศาสตร์และผลตอบแทนจากการลงทุน (ROI) ของโครงการ

ค่าสาธารณูปโภคต่ำลง: อุณหภูมิในการดำเนินงานที่ต่ำลง ช่วยลดต้นทุนเชื้อเพลิงหรือพลังงานที่ใช้ในการผลิต

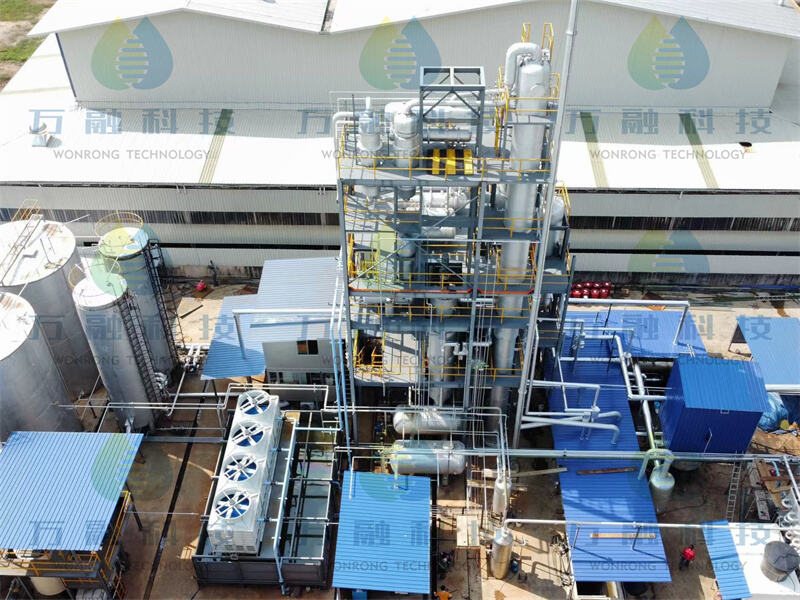

การออกแบบแบบโมดูลาร์: โรงงานสามารถออกแบบเป็นหน่วยแบบโมดูลาร์ ซึ่งช่วยให้สามารถขยายขนาดการดำเนินงานจากขนาดเล็ก (5 ตัน/วัน) ไปจนถึงขนาดใหญ่ (50 ตัน/วันขึ้นไป) เพื่อให้เหมาะสมกับความต้องการของตลาด

เทคโนโลยี Integrated Catalytic Cracking and Hydrofinishing (ICCH) ที่เสนอไว้ไม่ใช่เพียงแค่กระบวนการรีไซเคิล แต่ยังเป็นแพลตฟอร์มการผลิตเชื้อเพลิงขั้นสูง ที่สามารถเปลี่ยนขยะน้ำมันเครื่องซึ่งเป็นภาระทางสิ่งแวดล้อม ให้กลายเป็นเชื้อเพลิงดีเซลคุณภาพสูงที่เป็นไปตามมาตรฐาน ข้อได้เปรียบทางเทคโนโลยีหลักๆ ได้แก่ ประสิทธิภาพของตัวเร่งปฏิกิริยา พลังงานที่ต้องการต่ำกว่าอย่างมาก คุณภาพของผลิตภัณฑ์ที่เหนือกว่า และประโยชน์ด้านสิ่งแวดล้อมที่แข็งแกร่ง ทำให้เทคโนโลยีนี้เป็นทางเลือกที่ดีที่สุดสำหรับการจัดการน้ำมันใช้แล้วอย่างยั่งยืนและมีกำไร

เรายินดีที่จะจัดทำรายงานการศึกษาความเป็นไปได้โดยละเอียด รวมถึงข้อเสนอเชิงพาณิชย์ที่ได้รับการออกแบบมาเฉพาะตามความต้องการของคุณ