Propuesta Técnica: Proceso Avanzado de Reciclaje Catalítico para Transformar el Aceite Usado de Motor en Diésel de Alta Calidad 1.0 Resumen Ejecutivo Esta propuesta describe un proceso tecnológico avanzado para la conversión eficiente y sostenible del Aceite Usado de Motor en combustible diésel de alta calidad. Este proceso utiliza tecnologías catalíticas innovadoras que permiten maximizar el rendimiento del producto final, minimizando al mismo tiempo el impacto ambiental. El objetivo principal es establecer un sistema de reciclaje cerrado que no solo reduzca la dependencia de recursos fósiles, sino que también ofrezca una solución económica y ecológica al problema del manejo del aceite usado.

Propuesta técnica: Proceso avanzado de reciclaje catalítico para transformar aceite de motor usado en diésel de alta calidad

Esta propuesta describe un proceso tecnológico avanzado para la conversión eficiente y sostenible del aceite de motor usado (WEO) en combustible diésel de alta calidad y conforme a las especificaciones. Los métodos tradicionales de eliminación del WEO, como la quema o el vertido ilegal, presentan riesgos ambientales significativos. Nuestro proceso exclusivo de Cracking Catalítico Integrado y Acabado Hidrogenado (ICCH) representa un cambio de paradigma, ofreciendo una solución superior, económicamente viable y responsable desde el punto de vista ambiental. Este documento se centra en la tecnología principal y sus ventajas distintivas frente a métodos convencionales como la pirólisis o la simple destilación.

El aceite de motor usado es una mezcla compleja de hidrocarburos contaminada con metales, aditivos, productos de oxidación, agua y sedimentos. Simplemente re-refinarla nuevamente en aceite base es intensivo en energía. Nuestra tecnología está específicamente diseñada para descomponer las cadenas y moléculas grandes de hidrocarburos presentes en el aceite de motor usado en productos más ligeros y valiosos, en el rango del diésel, eliminando eficazmente los contaminantes.

Nuestro proceso ICCH consta de tres etapas críticas:

Proceso: El aceite de motor usado que llega primero se somete a sedimentación y centrifugación para eliminar partículas sólidas y agua libre. Posteriormente, un sistema de deshidratación al vacío elimina el agua emulsificada y los combustibles ligeros.

Ventaja: Este paso evita la envenenamiento del catalizador en etapas posteriores y minimiza el consumo de energía durante la fase principal de reacción.

Proceso: El aceite pretratado se introduce en un reactor de pirólisis con control preciso, donde se calienta en un entorno libre de oxígeno para evitar la combustión. La principal diferencia es la introducción de un catalizador ácido sólido heterogéneo de propiedad exclusiva dentro del reactor.

Reacción: El catalizador promueve selectivamente la ruptura de hidrocarburos de cadena larga (C20-C50) y la degradación de estructuras aromáticas complejas y contaminantes en hidrocarburos de rango medio destilado (C10-C20), aumentando significativamente el rendimiento de diésel.

Ventaja (Eficiencia Catalítica):

Temperatura de Reacción Más Baja: El catalizador reduce la temperatura necesaria para la ruptura desde >450°C (pirólisis térmica convencional) hasta 320-380°C, disminuyendo drásticamente el consumo de energía.

Mayor Selectividad: El catalizador favorece las reacciones que producen productos en el rango del diésel, maximizando el rendimiento y minimizando los gases ligeros no deseados (C1-C4) y residuos pesados.

Cracking de contaminantes: El catalizador ayuda activamente a descomponer los compuestos de azufre y nitrógeno, facilitando su eliminación en la siguiente etapa.

Proceso: Los productos vaporizados del reactor de cracking se condensan inmediatamente en un líquido. Este gasóleo crudo se mejora posteriormente en un reactor de lecho fijo de hidroacabado bajo presión y temperatura moderadas, en presencia de hidrógeno y un catalizador selectivo para hidrotratamiento (por ejemplo, Co-Mo/Al₂O₃).

Reacciones clave:

Hidrodesulfuración (HDS): Eliminación de compuestos de azufre.

Hidrodenitrógenación (HDN): Eliminación de compuestos de nitrógeno.

Hidrododesoxigenación (HDO): Eliminación de compuestos oxigenados.

Saturación: Conversión de olefinas (que causan inestabilidad) en parafinas estables.

Ventaja (Calidad del Producto): Este paso es fundamental para obtener un combustible estable, claro y conforme a las especificaciones. Aborda directamente las deficiencias principales del diésel obtenido por pirólisis simple, que es oscuro, inestable y alto en azufre. El producto final se fracciona para separar el diésel de alta calidad de una pequeña fracción de nafta (gasolina).

Nuestro proceso ICCH muestra ventajas abrumadoras sobre las tecnologías existentes:

Mecanismo de Reacción | Craqueo Térmico Puro Craqueo Catalítico

Temperatura (>450°C) | **Moderada (320-380°C)

Consumo de Energía Muy Alto Bajo (reducción de hasta 30%)

Rendimiento de Diésel 65-75% >85%

Calidad del Producto Oscuro, inestable, alto en azufre, requiere un post-tratamiento extensivo Claro, estable, bajo en azufre, cumple con las especificaciones del diésel

Impacto Ambiental Altas emisiones de GEI por consumo energético; residuos peligrosos | Huella de carbono menor; residuos mínimos

Costo Operativo Alto (energía, post-tratamiento) | **Competitivo y Optimizado

Número de Cetano: >45 (asegura una buena calidad de ignición)

Contenido de Azufre: <10 ppm (diésel de ultra bajo azufre)

Estabilidad: Alta resistencia a la oxidación y degradación durante el almacenamiento.

Color: Claro y brillante, comparable al diésel comercial.

Reducción de Residuos: Desvía residuos peligrosos de los vertederos y evita el vertido ilegal.

Economía Circular: Crea combustible valioso a partir de residuos, reduciendo la necesidad de extracción de crudo virgen.

Bajas Emisiones: El proceso en sí es eficiente en energía, y el combustible final de bajo azufre quema más limpio, reduciendo las emisiones de SOx y NOx en el uso final.

Alto Rendimiento: Maximizar la producción de diésel mejora directamente la economía del proyecto y el retorno sobre la inversión (ROI).

Costos de Servicios Públicos Reducidos: Las temperaturas de operación más bajas se traducen directamente en menores costos de combustible o energía.

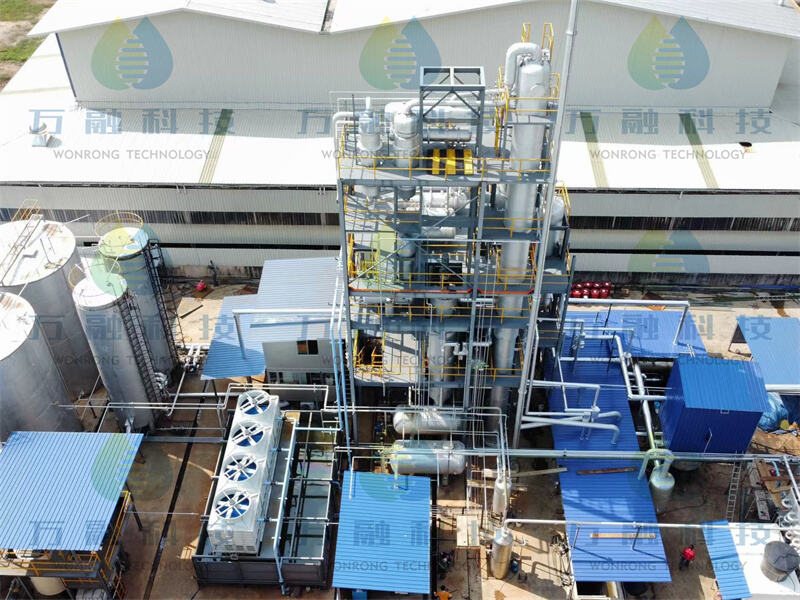

Diseño Modular: La planta puede diseñarse en unidades modulares, permitiendo escalabilidad desde operaciones de pequeña escala (5 toneladas/día) hasta grandes escalas (50+ toneladas/día) para adaptarse a las necesidades del mercado.

La tecnología propuesta de Craqueo Catalítico e Hidroacabado Integrados (ICCH, por sus siglas en inglés) no es meramente un proceso de reciclaje, sino una plataforma avanzada de fabricación de combustibles. Transforma con éxito la responsabilidad ambiental del aceite usado de motor en un combustible diésel de alto valor y calidad específica. Las ventajas tecnológicas principales —eficiencia catalítica, demanda energética significativamente menor, calidad superior del producto y sólidos beneficios ambientales— posicionan esta solución como la opción líder para una gestión de aceites usados sostenible y rentable.

Estamos preparados para proporcionar un estudio detallado de viabilidad y una oferta comercial adaptados a sus requisitos específicos.