Proposition technique : Procédé avancé de recyclage catalytique pour transformer l'huile moteur usagée en diesel de haute qualité 1.0 Résumé exécutif Cette proposition décrit un procédé technologique avancé pour la conversion efficace et durable de l'huile moteur usagée en...

Proposition technique : Procédé avancé de recyclage catalytique pour transformer l'huile moteur usagée en diesel de haute qualité

Cette proposition décrit un procédé technologique avancé pour la conversion efficace et durable de l'huile moteur usagée (WEO) en carburant diesel de haute qualité, conforme aux spécifications. Les méthodes traditionnelles d'élimination de l'huile moteur usagée, telles que la combustion ou le déversement illégal, présentent des risques environnementaux importants. Notre procédé exclusif de craquage catalytique intégré et d'hydrofinition (ICCH) marque un tournant important, offrant une solution supérieure, économiquement viable et respectueuse de l'environnement. Ce document se concentre sur la technologie centrale et ses avantages distinctifs par rapport aux méthodes conventionnelles telles que la pyrolyse ou la distillation simple.

L'huile moteur usée est un mélange complexe d'hydrocarbures contaminé par des métaux, des additifs, des produits d'oxydation, de l'eau et des sédiments. Le simple recyclage en huile de base est énergivore. Notre technologie est spécialement conçue pour décomposer les longues chaînes et molécules d'hydrocarbures présentes dans l'huile moteur usée en produits plus légers et précieux, tels que du gasoil, tout en éliminant efficacement les contaminants.

Notre procédé ICCH se compose de trois étapes essentielles :

Procédé : L'huile moteur usée entrante est d'abord soumise à un décantation et une centrifugation afin d'éliminer les particules solides et l'eau libre. Ensuite, un système de déshydratation sous vide retire l'eau émulsifiée et les carburants légers.

Avantage : Cette étape empêche l'empoisonnement du catalyseur lors des étapes suivantes et réduit la consommation d'énergie durant la phase de réaction principale.

Procédé : L'huile prétraitée est introduite dans un réacteur de pyrolyse contrôlé avec précision, puis chauffée dans un environnement sans oxygène afin d'éviter la combustion. La particularité essentielle réside dans l'introduction d'un catalyseur acide solide hétérogène propriétaire à l'intérieur du réacteur.

Réaction : Le catalyseur favorise sélectivement le craquage des hydrocarbures à longue chaîne (C20-C50) ainsi que la dégradation des structures aromatiques complexes et des polluants en hydrocarbures de la gamme des distillats moyens (C10-C20), augmentant ainsi considérablement le rendement en diesel.

Avantage (Efficacité catalytique) :

Température de réaction réduite : Le catalyseur diminue la température nécessaire pour le craquage, qui passe de plus de 450 °C (pyrolyse thermique classique) à 320-380 °C, réduisant ainsi drastiquement la consommation d'énergie.

Sélectivité accrue : Le catalyseur favorise les réactions produisant des produits dans la gamme du diesel, maximisant ainsi le rendement et minimisant la formation de gaz légers indésirables (C1-C4) et de résidus lourds.

Dégradation des polluants : Le catalyseur aide activement à décomposer les composés soufrés et azotés, les rendant plus faciles à éliminer lors de l'étape suivante.

Procédé : Les produits vaporisés provenant du réacteur de craquage sont immédiatement condensés en liquide. Ce gazole brut est ensuite raffiné dans un réacteur d'hydrofinissage à lit fixe, sous pression et température modérées, en présence d'hydrogène et d'un catalyseur sélectif d'hydrotraitement (par exemple, Co-Mo/Al₂O₃).

Réactions clés :

Hydrodésulfuration (HDS) : Élimination des composés soufrés.

Hydrodénitrogénation (HDN) : Élimination des composés azotés.

Hydrodésoxygénation (HDO) : Élimination des composés oxygénés.

Saturation : Conversion des oléfines (responsables d'instabilité) en paraffines stables.

Avantage (Qualité du Produit) : Cette étape est cruciale pour obtenir un carburant stable, clair et conforme aux spécifications. Elle résout directement les principaux inconvénients du diesel par pyrolyse simple, qui est sombre, instable et riche en soufre. Le produit final est fractionné afin de séparer le diesel de haute qualité d'une petite fraction de naphta (essence).

Notre procédé ICCH présente des avantages écrasants par rapport aux technologies existantes :

Mécanisme de Réaction | Craquage Thermique Pur Craquage Catalytique

Température (>450°C) | **Modérée (320-380°C)

Consommation Énergétique Très Élevée Faible (réduction jusqu'à 30%)

Rendement en Diesel 65-75% >85%

Qualité du Produit Sombre, instable, riche en soufre, nécessite un post-traitement important Clair, stable, faible en soufre, conforme aux spécifications du diesel

Impact Environnemental Émissions élevées de GES dues à l'utilisation d'énergie ; déchets dangereux | Empreinte carbone réduite ; déchets minimes

Coût Opérationnel Élevé (énergie, post-traitement) | **Compétitif et Optimisé

Indice de cétane : >45 (garantit une bonne qualité d'ignition)

Teneur en soufre : <10 ppm (diesel à très faible teneur en soufre)

Stabilité : Grande résistance à l'oxydation et à la dégradation pendant le stockage.

Couleur : Claire et brillante, comparable au diesel commercial.

Réduction des déchets : Évite l'accumulation de déchets dangereux dans les décharges et empêche le déversement illégal.

Économie circulaire : Transforme les déchets en carburant précieux, réduisant ainsi le besoin d'extraire du pétrole brut vierge.

Émissions réduites : Le procédé lui-même est écoénergétique, et le carburant final à faible teneur en soufre brûle plus propre, réduisant les émissions de SOx et de NOx liées à son utilisation finale.

Haut Rendement : La maximisation de la production de diesel améliore directement la rentabilité du projet et le retour sur investissement.

Coûts Énergétiques Réduits : Des températures d'exploitation plus basses se traduisent par des coûts réduits en carburant ou en énergie.

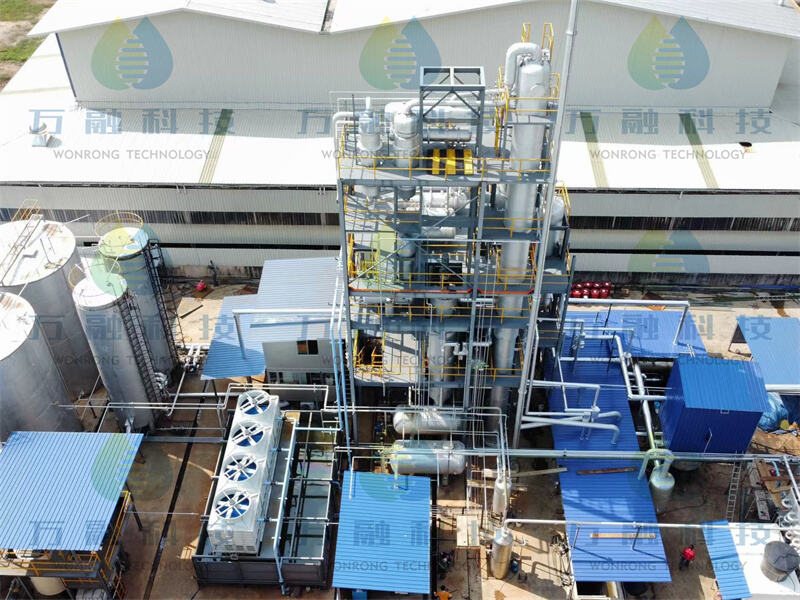

Conception Modulaire : L'usine peut être conçue en unités modulaires, permettant une évolutivité allant de petites installations (5 tonnes/jour) à de grandes unités (50+ tonnes/jour), adaptées aux besoins du marché.

La technologie proposée de Craquage Catalytique Intégré et de Finition Hydrogénée (ICCH) n'est pas simplement un procédé de recyclage, mais une plateforme avancée de production de carburant. Elle transforme efficacement le déchet environnemental que représente l'huile moteur usagée en un carburant diesel de haute valeur et de qualité spécification. Les avantages technologiques clés — efficacité catalytique, demande énergétique nettement réduite, qualité supérieure du produit final et bénéfices environnementaux solides — positionnent cette solution comme le choix principal pour une gestion des huiles usées durable et rentable.

Nous sommes prêts à fournir une étude de faisabilité détaillée ainsi qu'une offre commerciale adaptée à vos exigences spécifiques.